Шлакоблоки: зачем они нужны, и кто их выбирает

Вот основные направления, в которых его особенно выгодно использовать:

- Замена кирпичу для бытового строительства: одно-двухэтажные дома и коттеджи, гаражи, сараи, мастерские, складские помещения, частные бани.

- Как облицовочный материал для стен.

- Для создания межкомнатных ненесущих перегородок.

- В качестве добавочного утеплителя в каркасах.

Что необходимо знать для приготовления раствора и формирования шлакоблока

Шлак, отход, получающийся при выплавке металла – основной материал из которого формируется блок. Перед созданием раствора, конгломерат просеивают через прочное сито, с тем чтобы отделить неподходящие большие куски. Состав будущей смеси вместе с дополнительными компонентами и их массовая доля в процентах:

- Шлак – 50.

- Мелкий гравий (фракции от 5 до 15 мм) – 15.

- Цемент – 10.

- Вода – 25.

Для получения особых свойств вносятся в смесь, например, такие добавки: глина, керамзит, песок, гипс. Однако в случае использования в качестве наполнителя доменного шлака их использовать не рекомендуется. Для придания эстетического вида в шлакоблок вводится химически инертный краситель: мел, толченый красный кирпич. Важной деталью раствора является пластификатор. Вещество, которое придаст материалу дополнительные качества: морозостойкость и водонепроницаемость. Продается чудо-добавка в любом строительном магазине, также можно заказать на нашем сайте.

Замес раствора происходит традиционно. Либо с помощью лопаты в широкой емкости, либо с помощью бетономешалки, которую можно соорудить самостоятельно. Ключевой момент тщательность процесса. Чем однороднее получается масса – тем качественнее будет блок.

Зная качество сырья, его свойства мастер достаточно точно определяет необходимые пропорции компонентов смеси. Он вносит добавки, также достаточно верно оценивая их влияние на будущий материал для формовки шлакоблоков. Не имея опыта лучше всего придерживаться стандартной, изложенной выше схемы. Это залог производства шлакоблоков вполне приемлемого качества.

Организация и способы производства шлакоблоков

Есть два метода изготовления: вручную и механически.

- В первом случае используется металлическая или деревянная форма, в которую накладывается раствор. Затем ударами формы со смесью о землю производится усадка, смесь подкладывается и трамбуется теперь сверху. Далее постукиванием по форме добиваются ее отцепления по всем линиям соприкосновения от раствора и извлекают ее. Остается почти готовый блок, который затвердевает за сутки. Через это время блок можно переместить в место досушки.

Весь процесс хорошо показан на видео, которые представлены на нашем канале:

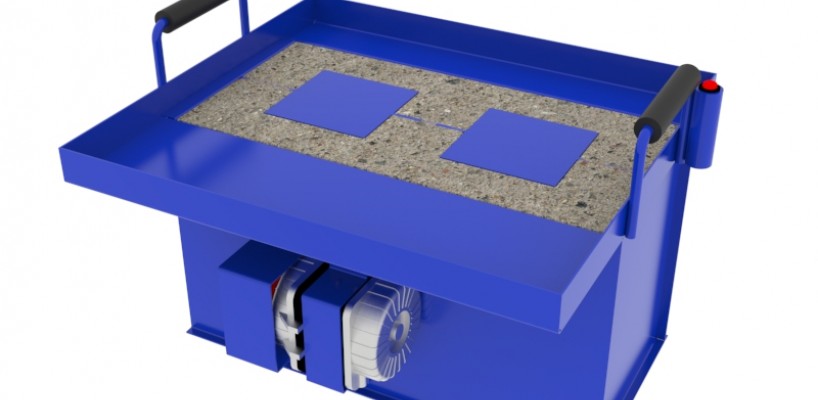

- Во втором случае используется специальный станок, представляющий собой ту же форму, но закрепленную на направляющих и снабженную трамбовочным механизмом. Усадка смеси здесь производится с помощью вибрации в два этапа. После первичного уплотнения, докладывается смесь, и процедура повторяется. Форма поднимается по направляющим и станок отодвигается, оставляя на площадке сформированное изделие.

На видео представлен обзор популярного вибростанка СИБИРЬ от нашей компании ДЕЛАЙ БЛОКИ РУ:

- Есть и более автоматизированные модели станков. Они оснащаются широкой приемной площадкой, что позволяет подвозить раствор на тачке и опрокидывая ее загружать прямо в форму. Единственная неавтоматизированная часть – процесс разравнивания. Далее рычагами производится формовка и трамбовка с помощью вибрации.

Наша компания «ДЕЛАЙ БЛОКИ РУ» уже 5 лет изготавливает качественные вибрастанки и вибростолы для производства блоков и тротуарной плитки. Предлагаем широкую линейку вибростанков, самый популярный из которых - Сибирь. Этот станок позволяет создавать блоки из шлака и керамзита, а также других легких бетонов. Его производительность – 40 штук в час. На установку дается стандартная 12 месячная гарантия. Оплата принимается в любой удобной клиенту форме: наличными, картой или электронным платежом.

Как самостоятельно изготовить форму для отливки

Вот самая простая самодельная железная форма. Конструкция состоит из дна и боковых стенок. По сути стенки это одна или несколько секций, каждая из которых соответствует блоку нужных размеров. Достать форму из-за плотного сцепления смеси со стенками будет проблематично. Поэтому ее делают разборной. Оптимальный вариант по производительности секция с формами для 4 – 6 блоков.

Такая конструкция не единственно возможная. Возможна и такая разновидность.

Пошаговый план изготовления одинарной разъёмной металлической формы.

Необходимые материалы:

- Листовое железо 3 мм толщины.

- Стальные или железные планки, от 5 мм толщины.

- Цилиндры 40 мм в диаметре, для фермы проделывающей полости в блоке.

- Сварочный аппарат и болгарка.

- Маркер по металлу или мелок.

Проводится разметка железного листа. Наносятся контуры боковин и вырезаются болгаркой. Размеры для продольных частей – 210 мм х 450 мм, поперечных – 210 мм х 220 мм.

Дно снабжается фиксаторами. Для этого привариваем пластинки высотой 35 мм. И ручку для быстрого съема.

Во всех пластинах стенок делаются насечки, с помощью которых они будут сцепляться друг с другом.

Затем форма собирается.

Отдельно готовим пластину, к которой привариваем цилиндры. Она будет до упора погружаться в емкость с раствором. Цилиндры не должны доходить до дна, оставляя нетронутым нижний поверхностный слой.

Использование разъемной формы для отливки шлакоблоков.

Формы могут быть любого размера. Можно сделать такую, которая будет иметь несколько мест для крепежа стенок, тем самым позволяя менять габариты ячеек для формовки. Чаще всего встречается габариты внутренней секции 90 х 190 х 188 мм. В строительстве небольших объектов не редкость соотношение сторон 40 х 20 х 20 мм. Чем больше блоков позволяет отливать форма за один раз, тем выше производительность и меньше расходуется материала. Важный момент – наличие полостей внутри блока. Они экономят материал, облегчают сами строительные элементы и повышают их звуко- и теплоизоляционные свойства. Части формы

Так выглядит поддон.

Цилиндры для создания полостей. Могут быть любого сечения, например, квадратного.

Боковые стенки формы и рабочее пространство. Для удобства можно сделать возвышение.

Пошаговое руководство по созданию блока.

Компоненты смеси перемешиваются. Процесс упрощает использование бетономешалки.

Лопатой или совком, в зависимости от размещения формы на земле или на специальном столе форма, с опущенными в нее цилиндрами, равномерно заполняется. Консистенция раствора может быть, как достаточно жидкой, так и густой.

Смесь внутри формы трамбуется и вновь добавляется до краев. Верхний слой выравнивается.

Для лучшего уплотнения, в случае если раствор достаточно сухой, можно использовать крышку с прорезями для цилиндров в центральной части. Ее делают из двух отдельных частей, соединенных вместе накладными поперечинами, одновременно служащими ручкой для съема, местом приложения усилия для создания давления и ограничителем.

Собранная форма с залитым раствором и спрессованная крышкой выглядит так:

Блок перемещается в место сушки. Спустя 30 – 40 минут производится выемка нижней части формы – поддона. Для отделения металлических стенок по ним постукивают молотком. Также поступают и с цилиндрами. Обстукивание лучше проводить вертикальными движениями по верху торцов стенок и основаниям цилиндров. Только в случае сложностей с извлечением нужно аккуратно отбивать поперечными ударами.

Полностью шлакоблок сохнет около суток.

Используем станок-вибратор

Готовим раствор. Если позволяет конструкция станка смесь подвозится на тачке. В противном случае форма заполняется лопатой или ведром.

Воды должно быть столько, чтобы шлакоблоки сохраняли форму после удаления формы. Понять насколько правильно замешен раствор можно сформировав из него шарик. Если шарик не рассыпается, а при падении и ударе о землю не растекается – все сделано верно.

Форма заполняется раствором с некоторым избытком.

Запускается вибродвигатель. Времени работы достаточно от 2 до 4 секунд. В образовавшееся от усадки пространство добавляется смесь. Снова на короткое время включается машина. Прижим должен встать на ограничители. Следующий этап. Вновь включается трамбовка. Уже на 6 – 10 секунд. И одновременно с помощью прижимной крышки производится уплотнение: несколько раз она поднимается и с давлением опускается на раствор в форме. В заключение форма снимается. Если позволяет конструкция станка, съем производится прямо при включенном вибрационном механизме, что значительно облегчает этот процесс.

За одну смену реально изготовить до полутысячи шлакоблоков.

Сушиться блоки должны от 5 до 10 дней, в зависимости от свойств раствора. Окончательное затвердевание произойдет лишь спустя месяц. Идеальные условия – повышенная влажность и тепло.

Уже спустя сутки блоки можно переносить на место досушки и хранения. Если попытаться сделать это раньше велика вероятность порчи недостаточно затвердевших частей. Исключение можно сделать если в раствор был добавлен пластификатор. В таком случае перемещать блоки можно уже спустя 6 – 8 часов.

Если планируется строить небольшой сарайчик или гараж покупка отдельного станка не обязательна. Главное хорошо трамбовать смесь внутри формы. Этого с некоторыми усилиями возможно добиться и вручную. Но при относительно крупном строительстве имеет смысл попытаться сделать ускоряющий работу механизм своими силами или даже приобрести.

Отзывы на вибростанок Сибирь

Складирование и хранение

Хранение шлакоблоки в штабелях. Обычно делается пирамида из 100 штук. Между отдельными изделиями при выкладывании делаются промежутки. Температура в помещении должна быть не ниже 18˚С, если сушка производится зимой. При сушке летом на улице не допускается попадание на материал прямых солнечных лучей. Окончательное просушивание происходит через месяц, но приступать к постройке лучше подождав около месяца дополнительно. Так можно предотвратить даже минимальные искажения возводимых стен. Спустя месяц сушки стоит проверить несколько блоков на прочность. Сделать это можно поставив один из них на ребро и встав на него. Когда изделие не рассыпается под весом – оно изготовлено правильно и качество его хорошее.

Если часть шлакоблоков потрескалась при их производстве был нарушен технологический процесс или были подобраны неправильные пропорции компонентов. Необходимо проанализировать все шаги по созданию изделий и внести изменения в состав смеси или в тот этап производства в котором обнаружатся ошибки.

Особенности работы по изготовлению шлакоблоков

В производстве важно сохранять целостность шлакоблоков. Неровности, сколы и вмятины доставляют серьезные проблемы при строительстве. Смежное качество – параллельность сторон блока. При большом количестве изъянов геометрии возрастают траты на раствор, которым приходится заполнять неровно соприкасающиеся поверхности. Дополнительно возрастают траты и на отделочный материал. Его нужно больше для выравнивания поверхности из блоков, если неровностей много на сторонах, обращенных в помещение и на улицу. Чтобы обеспечить качество шлакоблока и застраховать себя от проблем в будущем нужно заполнять форму до краев и не допускать излишней экономии материала.

Лучшим средством для повышения качества раствора является пластификатор. Всего 5 грамм вещества на один шлакоблок исключает растрескивание, в разы повышает прочность и увеличивает морозостойкость изделий.

Большим подспорьем в работе является бетономешалка. Она позволяет значительно сократить общее время работ. При проведении небольшого строительства ее можно взять в аренду или одолжить. Понадобиться устройство объемом не более половины куба. Еще есть вариант изготовить самостоятельно.

Еще один лайфхак. Перед перемешиванием смеси для блоков шлак нужно увлажнить. делают это за четверть суток до начала работ. Это повысит связываемость частиц наполнителя с цементом.

Обходясь без виброусадочного станка смесь лучше делать более жидкой.

Положительные и отрицательные стороны шлакоблочного строительства

Преимущества:

- Простота производства и его доступность частному застройщику.

- Разнообразие методов доводки: сушка может производиться как в автоклаве, так и на открытом воздухе.

- Высокая теплозащищенность зданий из шлакоблоков.

- Низкая себестоимость производства.

- Быстрота и удобство строительства крупными блоками.

- Разнообразие способов приготовления раствора и выбора наполнителей.

- Возможность создавать блоки любого размера и формы.

Недостатки:

- Невысокая морозостойкость, которую можно исправить внесением в состав пластификатора.

- Шлак не самый экологически чистый материал, особенно тот, что получается в доменной печи.

- Высокая гигроскопичность. Повышенные требования к гидроизоляции и влагозащите.

- Невысокая прочность и, как следствие, невозможность строить высокие здания.

Немного практики

Градиент прочности изделий выглядит так. На первом месте цементные шлакоблоки, на втором – те, в которых связующее вещество известь.

Мелкие фракции шлака лучше заменить песком. Это увеличит прочность.

Можно сэкономить, не теряя в качестве и прочности, если часть цемента заменить глиной или известью в пропорции 3:1.

Перед применением формы тщательно чистятся. К вымытыми сухим стенкам раствор прилипает хуже. Увеличить эффект отталкивания можно протерев внутренние части формы соляркой или отработанным маслом.

Чем гуще раствор, тем быстрее он схватывается. Создавая определенное количество смеси нужно иметь в виду этот момент. Иначе часть раствора затвердеет прежде, чем его удастся выработать.

ЗАКЛЮЧЕНИЕ

С помощью нехитрой формы, которую легко сделать своими руками можно создать необходимое количество блоков для постройки любого сооружения на частной территории от дома, до сарая, бани или пристройки. Нехитрый инструмент поможет создать устройства для автоматизации производства. Так своими силами не сложно сделать деревянную форму или металлическую.

Наличие стареньких электродвигателей и сварочного аппарата позволит соорудить станок и бетономешалку. Таким образом, постепенная работа, рассчитанная на несколько лет – сэкономит деньги, ресурсы и собственные силы частному застройщику. Для быстрого возведения объектов метод потребует расширения производства и привлечения наемных работников. В этом случае, при известной сноровке, производство шлакоблоков вполне способно принести ощутимую прибыль.